Das 4D-Strickkleid - die Zukunft der Mode?

Das vom Self-Assembly Lab entwickelte 4D Strickkleid nutzt mehrere Technologien, um ein individuelles Design und eine maßgeschneiderte Passform zu schaffen und dabei gleichzeitig den Anforderungen an Nachhaltigkeit Rechnung zu tragen.

Bis vor kurzem war eine Maßanfertigung - also Kleidung, die nach den individuellen Wünschen des Kunden angefertigt wurde - die einzige Möglichkeit, Kleidungsstücke zu tragen, die perfekt auf den eigenen Körperbau abgestimmt waren. Für die meisten Menschen sind die Kosten einer Maßanfertigung nicht zu bezahlen. Doch die Erfindung aktiver Fasern und innovativer Strickverfahren verändert die Textilindustrie.

„Wir alle tragen Kleidung und Schuhe“, sagt Sasha MicKinlay, M.A., die kürzlich ihren Abschluss am MIT Department of Architecture gemacht hat. „Das ist ein menschliches Bedürfnis. Aber es gibt auch das menschliche Bedürfnis, sich auszudrücken. Mir gefällt die Idee, Kleidung auf nachhaltige Art und Weise zu personalisieren. Dieses Kleid verspricht sowohl für den Verbraucher als auch für den Hersteller nachhaltiger zu sein als herkömmliche Mode.“

McKinlay ist Textildesignerin und Forscherin am Self-Assembly Lab und hat zusammen mit Ministry of Supply, einem auf Hightech-Bekleidung spezialisierten Modeunternehmen, das 4D Strickkleid entworfen. Das Kleid kombiniert mehrere Technologien, um eine individuelle Passform und einen individuellen Stil zu schaffen. Wärmeaktivierte Garne, computergestütztes Stricken und robotergesteuerte Aktivierung um jedes Kleidungsstück herum sorgen für die modellierte Passform. Ein Team bei Ministry of Supply traf die Entscheidungen über die verwendeten stabilen Garne, die Farbe, die Originalgröße und das Gesamtdesign.

„Jeder Körper ist anders“, sagt Skylar Tibbits, außerordentliche Professorin an der Fakultät für Architektur und Gründerin des Self-Assembly Lab. „Selbst wenn man die gleiche Größe wie eine andere Person trägt, ist man nicht wirklich gleich“.

Aktive Textilien

Die Studenten des Self-Assembly Lab arbeiten seit mehreren Jahren mit dynamischen Textilien. Die von ihnen hergestellten Garne können ihre Form, ihre Eigenschaften, ihre Isolierung oder ihre Atmungsaktivität verändern. Zu den bisherigen Anwendungen für maßgeschneiderte Kleidungsstücke gehören die Herstellung von Pullovern und Gesichtsmasken. Laut Tibbits ist das 4D-Strickkleid ein Höhepunkt all dessen, was die Studenten bei der Arbeit mit aktiven Textilien gelernt haben.

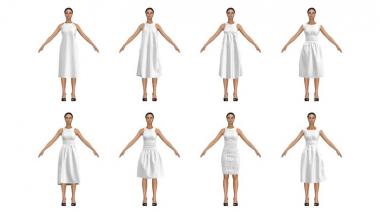

McKinlay half bei der Herstellung der aktiven Garne, entwarf das Konzeptdesign, entwickelte die Stricktechnik und programmierte die industrielle Strickmaschine des Labors. Sobald das Design des Kleidungsstücks in der Maschine programmiert ist, kann sie schnell mehrere Kleider herstellen. Durch die Platzierung der aktiven Garne im Design kann das Kleid eine Vielzahl von Stilen annehmen, wie z. B. Biesen, Falten, eine Empire-Taille oder eine eng anliegende Taille.

„Das Styling ist wichtig“, sagt McKinlay. „Die meisten Leute konzentrieren sich auf die Größe, aber ich denke, das Styling ist das, was die Kleidung auszeichnet. Wir alle entwickeln uns als Menschen weiter, und ich glaube, dass sich auch unser Stil weiterentwickelt. Nach der Passform konzentrieren sich die Menschen auf den persönlichen Stil.

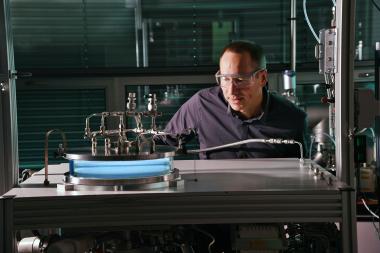

Danny Griffin, Magisterabschluss und derzeit Doktorand in Architekturdesign, hat keinen Hintergrund in der Bekleidungs- oder Modeindustrie. Tibbits bat Griffin, dem Team beizutreten, da er Erfahrung mit Robotikprojekten im Bauwesen hat. Griffin übersetzte den Wärmeaktivierungsprozess in ein programmierbares Roboterverfahren, das die Anwendung präzise steuern konnte.

„Wenn wir Hitze anwenden, verkürzen sich die Fasern, so dass sich das Textil in einem bestimmten Bereich zusammenzieht, wodurch die Form gestrafft wird, als würden wir das Kleidungsstück zuschneiden“, sagt Griffin. „Wir haben viel ausprobiert, um herauszufinden, wie wir den Roboter und die Heißluftpistole ausrichten müssen. Die Hitze muss genau an den richtigen Stellen angesetzt werden, um die Fasern auf jedem Kleidungsstück zu aktivieren. Eine weitere Herausforderung war die Einstellung der Temperatur und des Zeitplans für die Wärmezufuhr.“

„Wir konnten keine handelsübliche Heißluftpistole verwenden, die wie ein tragbarer Haartrockner aussieht, sie ist zu groß“, sagt Griffin. „Wir brauchten ein kompakteres Design. Als wir das herausgefunden hatten, hat es viel Spaß gemacht, das Drehbuch zu schreiben, dem der Roboter folgen sollte.“

Ein Kleid kann zunächst ein bestimmtes Design haben - zum Beispiel Biesen über der Brust - und monatelang getragen werden, bevor es durch erneute Wärmeanwendung verändert wird. Durch anschließende Wärmeanwendungen kann das Kleid weiter angepasst werden.

Mehr als Passform und Fashion

Die effiziente Herstellung von Kleidungsstücken ist laut Gihan Amarasiriwardena, dem Mitbegründer und Präsidenten von Ministry of Supply, eine „große Herausforderung“ in der Modeindustrie.

„Oft muss man raten, was in einer Saison angesagt ist“, sagt er. „Manchmal läuft der Stil nicht gut, oder manche Größen werden nicht verkauft. Sie werden dann stark heruntergesetzt oder landen schließlich auf einer Mülldeponie.“

„Fast Fashion“ ist ein Begriff, der Kleidung beschreibt, die preiswert, trendy und für den Verbraucher leicht zu entsorgen ist. Sie wird schnell entworfen und produziert, um mit den aktuellen Trends Schritt zu halten. Das 4D-Strickkleid, so Tibbits, ist das Gegenteil von Fast Fashion. Im Gegensatz zum traditionellen „Cut-and-Sew“-Verfahren in der Modeindustrie wird das 4D Strickkleid komplett in einem Stück hergestellt, wodurch praktisch kein Abfall anfällt.

„Vom globalen Standpunkt aus betrachtet, gibt es keine tonnenweise überschüssigen Lagerbestände, da das Kleid auf Ihre Größe zugeschnitten ist“, sagt Tibbits.

McKinlay hofft, dass durch den Einsatz dieser neuen Technologie die Lagerbestände, die Einzelhändler normalerweise am Ende jeder Saison haben, reduziert werden können.

„Das Kleid könnte maßgeschneidert werden, um sich an diese Veränderungen von Stil und Geschmack anzupassen“, sagt sie. „Es könnte auch einige der Größenvariationen auffangen, die Einzelhändler auf Lager haben müssen. Anstelle von extrakleinen, kleinen, mittleren, großen und extragroßen Größen könnten die Einzelhändler ein Kleid für die kleineren Größen und eines für die größeren Größen anbieten. Das sind natürlich genau die gleichen Nachhaltigkeitspunkte, die auch dem Verbraucher zugute kommen würden.

Das Self-Assembly Lab arbeitet bereits seit mehreren Jahren mit Ministry of Supply an Projekten zu aktiven Textilien zusammen. Ende letzten Jahres stellte das Team das 4D-Strickkleid im Flagship-Store des Unternehmens in Boston vor, wobei ein Roboterarm vor den Augen der Kundinnen ein Kleid umarbeitete. Für Amarasiriwardena war dies eine Gelegenheit, das Interesse an dem Kleid zu testen und Feedback von Kunden zu erhalten, die es anprobieren wollten.

„Wenn die Nachfrage da ist, können wir so etwas schnell herstellen“, sagt Amarasiriwardena, im Gegensatz zum üblichen Design- und Herstellungsprozess, der Jahre dauern kann.

Griffin und McKinlay waren bei der Vorführung anwesend und mit den Ergebnissen zufrieden. Für Griffin gibt es nach der Überwindung „technischer Hindernisse“ viele verschiedene Möglichkeiten für das Projekt.

„Diese Erfahrung macht mir Lust auf mehr“, sagt er.

Auch McKinlay würde gerne an weiteren Modellen arbeiten.

„Ich hoffe, dass dieses Forschungsprojekt den Menschen hilft, ihre Beziehung zu Kleidung zu überdenken oder neu zu bewerten“, sagt McKinlay. „Wenn man heute ein Kleidungsstück kauft, hat es nur einen ‚Look‘. Aber wie aufregend wäre es, ein einziges Kleidungsstück zu kaufen und es neu zu erfinden, um es zu verändern und weiterzuentwickeln, wenn man sich verändert oder wenn sich die Jahreszeiten oder Stile ändern? Ich hoffe, dass die Leute genau das mitnehmen werden.

Massachusetts Institute of Technology MIT Self-Assembly Lab stricken 4D Knit Dress

Maria Iacobo | Olivia Mintz | School of Architecture and Planning, MIT Department of Architecture

Übersetzung: Textination