“Closing the loop” beim PET-Recycling

DePoly, ein Spin-off der Ecole Polytechnique Fédérale de Lausanne (EPFL), hat eine neue Recyclingmethode für Polyethylenterephthalat (PET) bei Raumtemperatur entwickelt - selbst wenn es verschmutzt oder mit anderen Kunststoffen vermischt ist. Das Unternehmen bestätigte die Machbarkeit seiner Technik mit einer Pilotanlage, die 50 Tonnen pro Jahr verarbeiten kann. Nachdem DePoly kürzlich 12,3 Millionen Franken eingeworben hat, baut es nun eine Pilotanlage mit der zehnfachen Kapazität.

PET ist als Kunststoff allgegenwärtig, er wird für Kleidung und Schuhe bis hin zu Flaschen und Verpackungen überall verwendet. Da er recycelbar ist, hat sich das Material einen guten Ruf als umweltfreundlich erworben. In der Schweiz werden jährlich 45.000 Tonnen PET-Flaschen hergestellt. Laut Swissrecycling werden jedoch rund 20 % nicht recycelt, da sie verschmutzt oder mit anderen Kunststoffen vermischt sind und deshalb verbrannt werden. Laut einer Studie, die im Auftrag der Umwelt-NGO Zero Waste Europe durchgeführt wurde, beträgt die weltweite PET-Recyclingquote weniger als 50 %, so dass die Schweiz in diesem Bereich immer noch sehr gut abschneidet.

Um die CO2-Bilanz von PET zu verbessern, hat DePoly ein Verfahren entwickelt, mit dem PET auch dann bei Raumtemperatur verarbeitet werden kann, wenn es verschmutzt oder eng mit anderen Fasern verwoben ist. Der Prototyp der Firma hat eine Kapazität von 50 Tonnen pro Jahr. Mit den 12,3 Millionen Franken, die sie vor wenigen Tagen erhalten hat, will sie nun eine Pilotanlage bauen. Mit dieser größeren Anlage, die 2024 in Betrieb gehen soll und eine Kapazität von 500 Tonnen pro Jahr haben wird, soll die Machbarkeit des DePoly-Verfahrens im großen Maßstab bewiesen werden.

Sortieren überflüssig

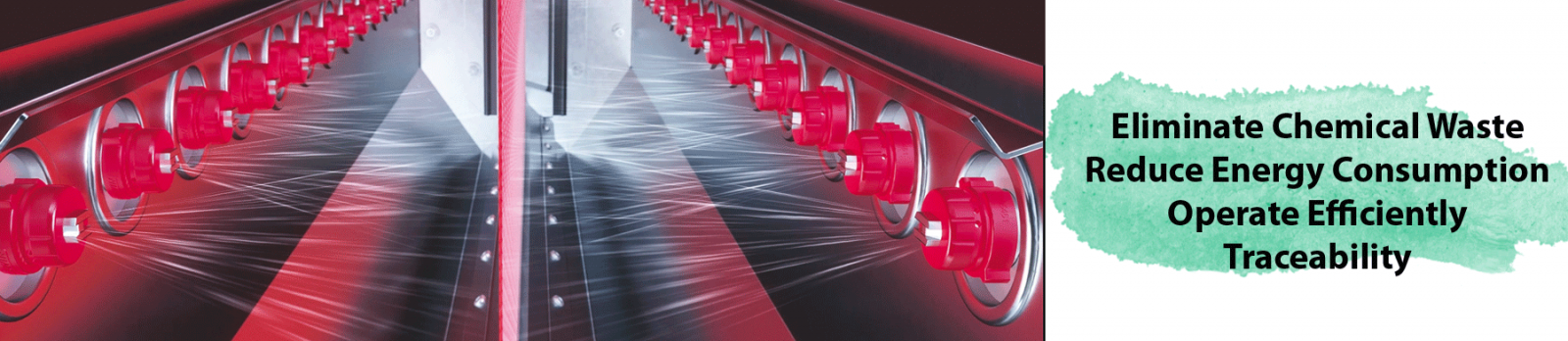

Samantha Anderson, gebürtige Kanadierin und heute CEO von DePoly, zog 2015 in die Schweiz, um an der EPFL zu promovieren. Als sie zum ersten Mal ihr PET-Recyclingverfahren vorstellte, das sie im Labor für Molekulare Simulation (LMSO) der EPFL in Sion entwickelt hat, schien es verblüffend einfach: Kunststoffe aller Arten und Farben werden mechanisch zerkleinert und dann mit verschiedenen chemischen Verbindungen gemischt - die genaue Rezeptur ist ein streng gehütetes Geheimnis. Einige Stunden später bleiben alle Kunststoffe, die nicht aus PET bestehen, intakt und können für die weitere Verarbeitung aussortiert werden. Das PET wird in der Zwischenzeit in Terephthalsäure (ein Pulver) und Ethylenglykol (eine Flüssigkeit) aufgespalten, die zur Herstellung von neuem Material verwendet werden können. Das Verfahren fügt sich nahtlos in bestehende Recyclingprozesse ein und könnte auch auf andere Arten von Kunststoffen übertragen werden. „Da kein Erhitzen erforderlich ist, bleibt bei unserer Methode die Integrität anderer Materialien wie Baumwolle erhalten, die in Kleidung und anderen Artikeln oft mit PET gemischt wird“, so Anderson.

Nach ihrem Abschluss im Jahr 2019 entschloss sich Anderson, ihr Know-How zu nutzen, um „etwas Nützliches für die Gesellschaft zu tun". Zusammen mit den anderen Gründern von DePoly - Bardiya Valizadeh und Christopher Ireland - verbrachte sie Monate damit, verschiedene Formeln für ihr Verfahren zu testen. Der Durchbruch kam an einem späten Freitagabend, als sie zum ersten Mal sah, wie sich das PET vor ihren Augen zu zersetzen begann. Als sie am Montagmorgen ins Labor zurückkehrte, hatte es sich vollständig aufgelöst. Nun musste das Team nur noch die Formel verfeinern und die Dosierung anpassen, in der Hoffnung, dass ihre Methode auch für größere Mengen von PET funktionieren würde. Chemische Verfahren können einen großen Nachteil haben: Die Umweltverschmutzung, die sie verursachen, überwiegt oft den Nutzen. „Die Substanzen, die wir verwenden, sind frei verkäuflich und nicht für den Einmalgebrauch bestimmt“, sagt Anderson.

Das DePoly-Team wird nun mit dem Bau seiner ersten großen Pilotanlage im Wallis beginnen. Die Anlage wird verschmutztes und unsortiertes PET verarbeiten, das nicht über die üblichen Kanäle recycelt werden kann. Das Unternehmen scheint in der heimischen Startup-Szene für Aufsehen zu sorgen: 2019 gewann es für seine Technologie den renommierten >>venture>> Grand Prize und wurde drei Jahre in Folge als eines der 100 besten Schweizer Startups gelistet. Doch Anderson hat bereits den internationalen Markt im Visier.

Wäre es nicht besser, das Problem an der Wurzel zu packen und Plastik aus unserem Leben zu verbannen? „Ich bin die Erste, die zugibt, dass das die bessere Option ist“, sagt sie. „Aber bis dahin ist es noch ein weiter Weg. In der Zwischenzeit verbrennen wir jeden Tag tonnenweise PET, nur weil es leicht verschmutzt ist oder nicht richtig sortiert wurde.“

Cécilia Carron, Ecole Polytechnique Fédérale de Lausanne (EPFL)